피로파괴에 대한 저항성 증가

피로 파괴에 대한 손상은 즉각적이고 중요한 피해를 입히며 이를 방지할 대책이 필요합니다. 금속은 항복점에서 매우 작은 힘에 의해서도 균열이 발생할수 있습니다. 역동적인 힘을 포함하는 적용영역에서 금속은 작은 흠집이나 급격하게 모양이 변화되는 부위등의 스트레스가 집중되는 부위에서 균열의 위험이 발생합니다.

롤러 버니싱은 흠집이나 가공 후 발생하는 툴 마크 처럼 날카로운 형상의 표면결함을 부드럽게 해줍니다. 여기서 중요한 점은 소재 표면에 압축 잔류응력을 형성시켜서 인장응력에 대한 저항을 갖게하고 피로한도를 높이는 것입니다.

롤러 버니싱의 두가지 큰 효과인 표면 결함 제거와 압축 잔류 응력 형성에 의해 피로파괴 저항성을 최대 300%까지 증가시킬 수 있습니다. .

가공물 경도 증가

롤러 버니싱 공구에 의해 피삭재 표면이 압력을 받아 압축되고 금속 입자구조가 변화되면서 제품의 경도가 증가됩니다. 이러한 금속입자의 위치변화와 변형에 의해 냉간 작업영역에서 금속 입자 사이즈는 작아지고 부피는 증가됩니다.

이때 표면경도를 변화시키는 것이기 때문에 경도의 증가는 로크웰이나 브리넬 경도 시험에 의해 측정되지 않습니다. 대신에 튜콘(Tukon)경도시험을 통해 누프(Knoop)경도값으로 표시되며 누프 경도값은 우리가 일반적으로 사용하는 브리넬이나 로크웰 경도값으로 변환이 가능합니다.

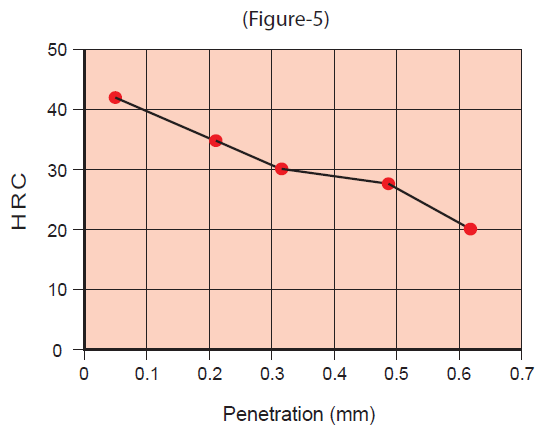

누프 경도 측정에 의한 결과를 보면 표면경도 증가가 뚜렷하고 표면으로 부터 멀어질수록 경도가 감소하는 것을 볼수 있습니다.

다음 그림은 롤러 버니싱후 깊이에 따른 표면경도 변화량을 나타냅니다.

부식과 기포

롤러 버니싱된 피삭재 표면은 부식에 대한 높은 저항성을 가지게 됩니다. 피삭재와 반응하는 물질이나 오염 물질들이 모일수 있는 흠집이나 기포가 제거되기 때문에 내식성이 증가됩니다.

이러한 반응성 물질들과 인장응력의 영향을 받게 되면 가공물은 균열의 위험을 갖게 됩니다. 이러한 부식성 물질과 인장응력과의 상호작용으로 발생하는 균열을 응력 부식균열이라고 합니다. 롤러버니싱 과정중에 가공물 표면에 형성되는 압축 잔류 응력에 의해 인장응력은 제거됩니다.

응력 부식 균열을 일으킬수 있는 요소들은 롤러 버니싱에 의해 제거가 가능합니다.